Ngày nay, đời sống kinh tế xã hội của đất nước ta ngày càng phát triển mạnh mẽ, điều đó được thể hiện qua các công trình xây dựng hiện đại thi nhau mọc lên ở khắp mọi nơi, trên mọi miền tổ quốc. Trong các công trình xây dựng hiện đại và quy mô thì công tác kiểm tra đánh giá chất lượng của bê tông là vô cùng cần thiết, bởi nó quyết định chất lượng cũng như độ an toàn của công trình. Với các khuôn mẫu bê tông mẫu dạng khuôn trụ và khuôn lập phương thì các mẫu thử bê tông được sản xuất rồi mang đi kiểm nghiệm, chứng nhận trở nên thật đơn giản, dễ dàng. Trong khuôn khổ bài viết dưới đây, chúng ta sẽ cùng tìm hiểu về khuôn đúc bê tông bằng nhựa ABS với các ưu điểm cùng những ứng dụng của nó.

Bê tông là gì? Và các ứng dụng của nó?

Trước khi tìm hiểu về khuôn mẫu bê tông, thì chúng ta phải hiểu bê tông là gì ? Và các ứng dụng của nó ra sao mà hiện nay khuôn đúc ra nó lại phổ biến đến vậy ?

Bê tông được xem như là một loại đá nhân tạo, được tạo thành từ hỗn hợp chứa nhiều các loại vật liệu cát, đá, xi măng, chất kết dính… theo một tỷ lệ nhất định để tạo thành một hỗn hợp kết dính bền chặt. Hỗn hợp này sẽ biến đổi và đông kết theo 1 quá trình, ít nhất khoảng 28 ngày sẽ tạo thành bê tông. Và sau khi đạt được các tiêu chuẩn về kiểm định sẽ được sử dụng trong các công trình xây dựng.

Bê tông được ứng dụng để xây dựng lên các công trình lớn nhỏ : từ nhà cửa, bệnh viện, trường học… cho tới những chân kè, cấu kiện, nắp hố ga…. giúp công trình có tính bền vững và giá trị sử dụng lâu dài.

Ưu điểm của bê tông:

● Có cường độ chịu nén cao, bền trong mọi môi trường và các điều kiện thời tiết khác nhau.

● Nguyên liệu tạo thành đơn giản, dễ kiếm, dễ cơ giới hoá, tự động hoá trong quá trình sản xuất và thi công.

● Có thể tạo được nhiều loại bê tông mang những tính chất khác nhau, phục vụ cho nhu cầu của người sử dụng.

Để đảm bảo chất lượng thì khi trộn bê tông phải tính toán đến các tỉ lệ tương ứng với mác bê tông theo thiết kế. Các chất kết dính là xi măng, nhựa đường, nước… sẽ làm nhiệm vụ liên kết các nguyên liệu thô như : cát, đá, sỏi… Sau quá trình trộn hỗn hợp bằng máy rung lắc bê tông và đủ thời gian đông cứng sẽ tạo ra khối thống nhất cứng, rắn như đá.

Khuôn đúc bê tông nhựa ABS và các ưu điểm của nó

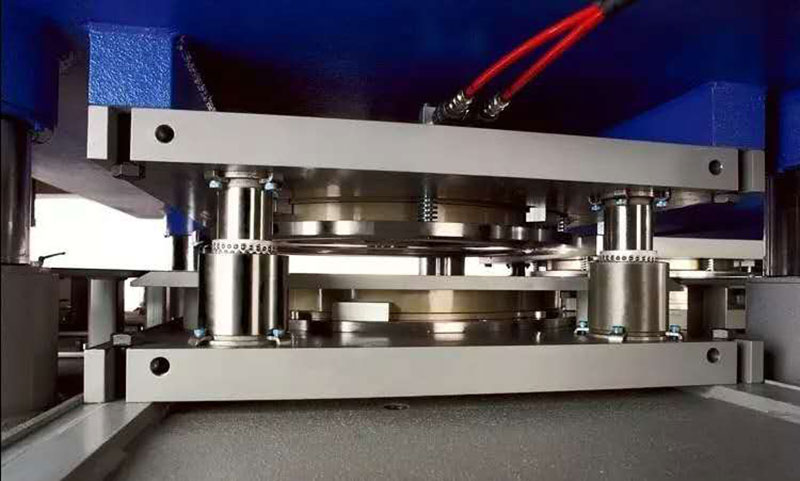

Khuôn đúc bê tông được sử dụng trong công việc đúc các mẫu thử bê tông phục vụ quá trình thí nghiệm, kiểm tra và đánh giá cường độ bê tông khi thử nén. Có 2 dạng khuôn là : khuôn trụ và khuôn lập phương, các nhà thầu lấy đúc mẫu thử vào khuôn, rồi đem tới các trung tâm kiểm định xây dựng để đánh giá kết quả với chủ đầu tư, sau khi có dấu của đơn vị kiểm định thì công trình mới được nghiệm thu kết quả.

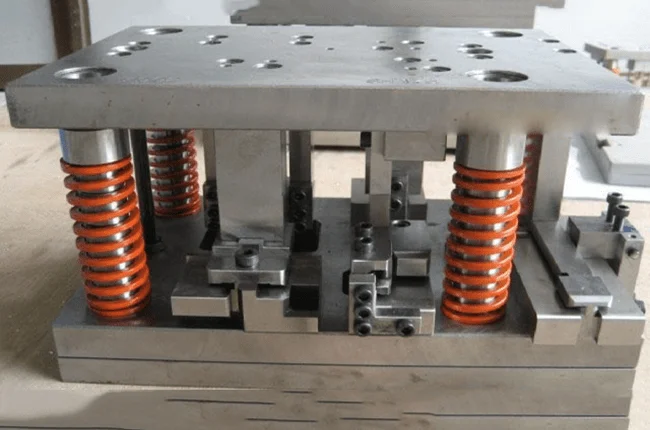

Khuôn mẫu bê tông có cấu tạo đơn giản, có thể tháo rời và lắp ráp 2 mảnh bằng ốc và bu-lông, đồng thời gắn dong không thoát nước,với khuôn bê tông lập phương có kích thước tiêu chuẩn : 150x150x150mm, khuôn hình trụ có kích thước : 150x300mm, được chế tạo với các rãnh, để khi ghép các vách ngăn sẽ tăng thêm độ chắc chắn và không bị biến dạng ngay cả khi sử dụng máy đầm rung để đầm, nén tạo mẫu.

Riêng với khuôn mẫu bê tông lập phương, một lần đúc được 3 mẫu thử từ đó tiết kiệm được rất nhiều thời gian cũng như chi phí, đồng thời mang lại tiến độ tạo mẫu nhanh, đem đến hiệu quả kinh tế cao cho các đơn vị thi công xây dựng sử dụng. Khuôn bê tông bằng nhựa ABS có độ chính xác rất cao, nên thường được dùng trong các cơ quan kiểm định đo lường cũng như các phòng thí nghiệm chất lượng xây dựng.

Vì sao phải thử độ chịu nén của mẫu bê tông?

Có thể nói, đối với ngành xây dựng thì công tác nghiên cứu, kiểm tra, đánh giá chất lượng sản phẩm là vô cùng quan trọng bởi nó chính là sự an toàn đối với mỗi công trình. Vì lẽ đó, mà khuôn mẫu bê tông ra đời và chiếm một vị trí thiết yếu trong việc kiểm định mẫu xây dựng.

Khả năng chịu nén của bê tông hay có thể hiểu là mác bê tông. Mẫu bê tông thường được dùng để đo cường độ chịu nén là khối lập phương kích thước 150x150x150mm. Được đúc và dưỡng trong điều kiện quy định theo chuẩn TCVN 3105 : 1993, trong thời gian được quy định là khoảng 28 ngày, sau đó, sản phẩm mẫu thử bê tông ninh kết được đưa vào máy nén để ép phá huỷ. Thông qua cách làm đó, sẽ biết được cường độ chịu nén của bê tông, liệu đã đạt tiêu chuẩn hay chưa mà cấp dấu chứng nhận kiểm định, đạt độ an toàn khi sử dụng. Đơn vị được tính bằng MPa (N/mm2) hoặc daN/cm2 (kg/cm2).

Thường thì trong các công trình xây dựng hay các kết cấu kiến trúc, bê tông có thể chịu nhiều các lực khác nhau như : lực nén, lực kéo, uốn, trượt… tuy nhiên, độ chịu nén là phổ biến hơn cả và bị tác động nhiều nhất, nên người ta lấy độ chịu nén làm quy chuẩn để kiểm định chất lượng bê tông nên còn gọi là mác bê tông.