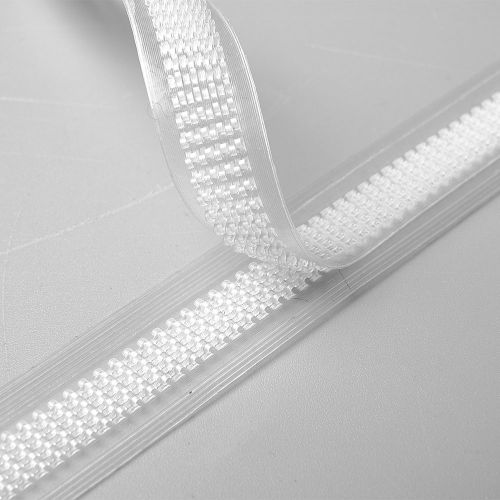

Băng gai dính không chỉ là vật liệu phụ trợ phổ biến trong lĩnh vực y tế, may mặc nhưng còn được ứng dụng trong các ngành công nghiệp nặng như quân sự, xây dựng, hàng không vũ trụ. Mặc dù được ưa chuộng bởi khả năng đóng mở dễ dàng, sức bền và chịu lực cao. Loại vật liệu này lại thường dễ bong tróc và mất khả năng kết dính với bề mặt ở lớp keo sau lâu ngày sử dụng. Cùng tìm hiểu với YP.VN những cách giúp kéo dài độ bền của băng dính gai có keo trong bài viết bên dưới.

Chuẩn bị tốt bề mặt giúp đem lại độ kết dính tối ưu

Trong một số trường hợp, băng nhám xé không thể gắn liền với bề mặt bằng cách may hay đinh bấm… ví dụ như bề mặt gỗ, tường… việc sử dụng keo dán được xem là giải pháp tối ưu nhất giúp đáp ứng tính thuận tiện, nhanh chóng.

Làm sạch bề mặt với dung môi và nước

Để tăng độ bền của lớp keo trên băng nhám xé, làm sạch bề mặt trước khi sử dụng được xem là bước quan trọng đảm bảo hiệu suất của chất keo kết dính có trên băng dán gai. Trong hầu hết các trường hợp, hỗn hợp dung môi Isopropyl Alcohol (IPA) cùng nước sẽ đủ để làm sạch bề mặt, ngoại trừ bề mặt nhiều dầu, mỡ, chất bẩn nặng hoặc quá trình oxy hóa.

Phần lớn các lỗi bám dính là kết quả của việc chuẩn bị bề mặt không đúng cách. Dung môi IPA và hước là hỗn hợp 70:30 gồm cồn isopropyl (IPA) và nước. Cồn isopropyl hòa tan một loạt các hợp chất không phân cực và bay hơi nhanh chóng không để lại vết dầu.

Nếu hỗn hợp IPA không hoạt động do có nhiều dầu, mỡ, bụi bẩn nặng, quá trình oxy hóa, bạn có thể sử dụng chất tẩy dầu mỡ hoặc chất tẩy rửa trước khi sử dụng dung môi tẩy sạch. Trong một số trường hợp, sử dụng quy trình làm sạch khu vực bị ảnh hưởng không chỉ có thể làm sạch bề mặt mà còn tăng độ bền liên kết.

Điều kiện giúp keo kết dính tốt trên bề mặt

Các miếng chà xoong nồi, len thép mịn, giấy nhám hoặc thậm chí là cọ chà nhựa đều có thể giúp làm sạch các bề mặt khác nhau. Để keo dính hoàn toàn vào bề mặt, cần đảm bảo 3 yếu tố sau:

- Nhiệt độ và độ ẩm của bề mặt: Nhiệt độ từ 18ºC – 24ºC cùng với độ ẩm tương đối 40% – 60% sẽ giúp keo giữ được độ bền tốt hơn

- Bề mặt sạch – Không có dầu mỡ, dầu, bụi, các chất phát hành hoặc oxy hóa

- Thời gian chờ hay thời gian đợi keo dính hoàn toàn trước khi đưa vào sử dụng: từ 12 giờ 48 giờ để lớp keo dính chặt trước khi chịu lực tác động. Độ bám dính của keo sẽ tăng lên theo thời gian. Chính vì thế, thời gian chờ rất quan trọng, chúng cho phép keo dính hoàn toàn vào bề mặt.

- Loại keo dính được sử dụng: cao su hay keo dán acrylic. Keo dán cao su có độ bám dính ban đầu cao hơn và kết dính hoàn toàn chỉ trong vài giờ. Trong khi đó, keo dán acrylic thì ngược lại. Acrylic có độ dính ban đầu thấp hơn và mất nhiều thời gian hơn để kết dính hoàn toàn. Sau thời gian đã kết dính hoàn toàn, keo Acrylic có độ bền liên kết lâu hơn nhiều so với cao su.

Đặc điểm băng gai dính có keo

Các nhà sản xuất băng nhám xé hai mặt và các vật liệu phụ trợ khác có cơ sở sản xuất tại Việt Nam. Các sản phẩm băng dính gai có keo được sản xuất tại Việt Nam đáp ứng các tiêu chuẩn cơ bản và được sử dụng đa dạng trong hầu hết các lĩnh vực như y tế, quân sự, chế tạo máy, xây dựng….

Các mẫu băng gai có keo tại Việt Nam được thiết kế và sản xuất theo nhu cầu khách hàng. Các loại chất kết dính khác nhau đem lại sức bền, khả năng và thời hạn sử dụng khác nhau. Hai loại keo dính được áp dụng trong sản xuất băng nhám gai có keo bao gồm cao su và acrylic. Hai loại chất kết dính này liên kết tốt với các bề mặt chất nền khác nhau.

Lời kết

Băng gai có keo hai mặt thương hiệu tại Việt Nam có thể được sử dụng để giữ miếng đệm, thảm, bảng và cũng như các vật liệu nặng trong xây dựng, y tế.

Nguồn: baihe.vn

Băng gai dính không chỉ là vật liệu phụ trợ phổ biến trong lĩnh vực y tế, may mặc nhưng còn được ứng dụng trong các ngành công nghiệp nặng như quân sự, xây dựng, hàng không vũ trụ. Mặc dù được ưa chuộng bởi khả năng đóng mở dễ dàng, sức bền và chịu… Xem bài viết